行业背景

汽车这一代表性工业产品,诞生于 19 世纪末期,于 20 世纪初正式产业化,经过一个多世纪的发展,现已步入产业成熟期。汽车产业是支撑世界多国国民经济和工业发展的重要产业之一,具有产业链长、关联度高、就业面广、消费拉动大等特征,在带动技术进步、引领制造业产业升级等方面发挥着重要作用。近年来,随着新能源及无人驾驶汽车的迅速发展,车规级芯片的作用愈加重要, 汽车智能化发展对车规级芯片的需求也越发旺盛。

车规芯片定义

车规级芯片,顾名思义,是应用在汽车中的芯片,据不完全统计,随着自动驾驶、新能源等功能的增加,单车车身芯片数量已由原来的 500 至 600 可增加到单车芯片数量超 1000 可以上。

车规级芯片是智能电动汽车产业发展的核心,广泛覆盖智能电动汽车多个领域,使用范围涵盖车身、仪表/信息娱乐系统、底盘/安全、动力总成和自动驾驶系统五大板块。根据功能分类,则主要分为四大类:计算及控制芯片、功率芯片、传感器芯片及其它芯片。

车规级芯片因对使用寿命、故障率、可靠性和工作温度等要求更高,故在设计、制造、封装等各环节均需遵循严格的标准要求,具有高可靠性、高安全性、高稳定性的特点,要求零缺陷且可长期供货(一般 10-15 年供货周期)。

汽车芯片研发各阶段标准与测试

车规级芯片上车流程

“三大门槛”

车规级芯片通常有三大认证门槛,认证时间长、进入难度大:主要从体系、芯片可靠性、功能安全三个维度管控。其中,IATF16949 是汽车质量管理体系的标准规范;AEC-Q100 及 AEC Q 系列认证主要是针对车规电子元器件可靠性评估的规范;ISO 26262 是针对电子电气系统功能安全的评估规范。

车规级芯片三大认证门槛:

- IATF 16949 质量管理体系认证

- AEC-Q100 可靠性认证

- ISO 26262 功能安全标准

IATF 16949 是企业进入汽车供应链的“通行证”。是由国际汽车工作组(IATF)颁布并得到国际标准组织(ISO)认可的主要规范汽车生产件及相关服务件的质量管理体系,强调以流程为导向的质量管理体系开发。

AEC-Q100 是前装上车的“基本门槛”。是由美国三大汽车公司(原Chrysler/福特/通用)联合发起并于1994年创立。其中,AEC-Q100 是基于失效机理的集成电路应力测试鉴定,适用于车用 IC 芯片的综合可靠性测试认证标准,是芯片产品应用于汽车前装领域的基本门槛。

AEC-Q100 的测试对车规级芯片的要求十分严苛,包括环境、运行稳定、可靠性、一致性、产品生命周期、良率要求等。值得一提的是,一般而言芯片企业经过完整测试通过后,可自行宣告符合AEC-Q100要求,但鉴于可能存在不实信息和产品测试的标准等级等带来的风险和麻烦,目前国内大多数车厂会以第三方实验室出具报告进行管控。

ISO 26262 是汽车供应链厂商的“准入门票”。对比来看,ISO 26262 是一套更为复杂的认证体系,主要有两方面,一是生产流程认证;二是产品功能认证。ISO 26262 标准最初由欧洲整车厂推动成立,目前中国、美国、日本、韩国等都在陆续跟进这一标准。未通过 ISO 26262 认证的产品或厂商,整车厂、Tier1将不得不将其拒之门外。

AEC-Q100 可靠性认证

AEC 定义

AEC 汽车电子委员会(Automotive Electronics Council ),由美国三大汽车公司(Chrysler / Ford / GM)联合发起,并于1994年成立,会员分布于全球车厂、汽车电子和元器件厂商。

AEC 委员会下面分设 :

- Quality Systems Committee 车用供应链品质体系 [2004年出版ISO/TS16949,并于2006年由IATF合并]

- Component Technical Committee 元器件技术委员会 [负责制定车用IC的可靠性验证标准AEC Q100,包含可靠性统计方法、抽样手法、验证规范等,陆续获得全球汽车电子厂商的广泛认可;陆续制定Q101、Q102、Q103、Q104、Q200等适用于不同类型器件的细分测试认证标准]

AEC-Q 系列认证是公认的车规元器件的通用测试标准。IC 设计企业想要进入汽车电子领域或汽车电子零部件供应链,AEC-Q 系列是必须获得的车规认证之一。其中 AEC-Q100 可靠性认证是判断芯片产品是否具备车用资格的标志之一,侧重质量可靠性。

AEC-Q100 定义

AEC-Q100 是AEC的第一个标准,主要是基于失效机理的IC集成电路应力测试标准,主要针对车载应用,汽车零部件,汽车车载电子实施标准规范,建立质量管理控制标准,提高车载电子的稳定性和标准化。此规范对于提升产品信赖性品质保证相当重要。

AEC-Q100 测试类型

- AEC – Q100: 基于失效机理的集成电路应力测试认证

- AEC – Q101: 基于汽车电子分立半导体应力认证测试

- AEC – Q102: 基于汽车分立半导体光电器件应力认证测试

- AEC – Q103:基于汽车MEMS失效机制的应力认证测试-传感器

- AEC – Q104:基于多晶圆及模组体应力认证测试-多芯片

- AEC – Q200:基于被动元器件应力认证测试

AEC-Q100 测试等级

AEC-Q100 测试项目分组

- A 加速环境应力测试(PC、THB/HAST/AC、UHST/TH、TC、PTC、HTSL)共6项测试

- B 加速生命周期模拟测试(HTOL、ELFR、EDR)–共3项测试

- C 封装组装完整性测试(WBS、WBP、SD、PD、SBS、LI)–共6项测试

- D 芯片制造可靠性测试(EM、TDDB、HCI、NBTI、SM) — 共5项测试

- E 电性验证测试(TEST、HBM/MM、CDM、LU、ED、FG、CHAR、EMC、SC、SER、LF) — 共11项测试

- F 缺陷筛选测试分析(PAT、SBA) — 共2项测试

- G 腔体封装完整性测试(MS、VFV、CA、GFL、DROP、LT、DS、IWV) — 共8项测试

企业产品只有完全通过7大类别共41项测试后,才能获得AEC-Q100认证,平均最低时间也需要大概6个月左右。

AEC Q100 相关文件

- AEC-Q100 基于失效机理的IC集成电路应力测试

- AEC-Q100-001 邦线切应力测试

- AEC-Q100-002 人体模式静电放电测试

- AEC-Q100-003 机械模式静电放电测试

- AEC-Q100-004 集成电路闩锁效应测试

- AEC-Q100-005 可写可擦除的永久性记忆的耐久性、数据保持及工作寿命的测试

- AEC-Q100-006 热电效应引起的寄生闸极漏电流测试

- AEC-Q100-007 故障仿真和测试等级

- AEC-Q100-008 早期寿命失效率(ELFR)

- AEC-Q100-009 电分配的评估

- AEC-Q100-010 锡球剪切测试

- AEC-Q100-011 带电器件模式的静电放电测试

- AEC-Q100-012 12V 系统灵敏功率设备的短路可靠性描述

- AEC-Q001 零件平均测试指导原则

- AEC-Q002 统计式良品率分析的指导原则

- AEC-Q003 晶片產品的电性表现特性化的指导原则

- AEC-Q005 无铅测试要求

AEC-Q100 车用IC产品验证流程

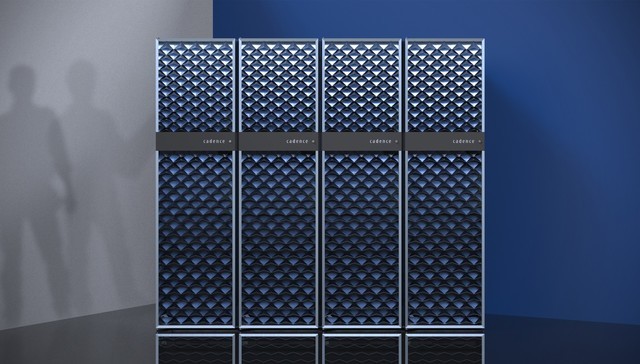

SAICEC 测试实验室设备

上海汽车芯片工程中心检测实验室,是集检测、鉴定、研发等环节为一体的新型综合实验室, 拥有完善的车规级芯片认证团队和设备,已成功帮助数家企业通过AEC-Q系列认证。

小 结

综合来看,单颗芯片从开发到完成车规级认证至少需要2年左右的时间,大量测试环节及验证工作使得车规级芯片投入周期长、经费投入高、导入难度大…各种严苛的要求将众多国产半导体厂商‘拒之门外’。上海汽车芯片工程中心检测实验室,集检测、鉴定、研发等为一体,提供完善的检测服务,帮助企业通过 AEC-Q100 车用标准严格把控汽车芯片安全质量。

上海汽车芯片工程中心,以车规芯片国产化需求为牵引,依托国产半导体产业及国产汽车品牌为基础,致力于建立 ALL-in-ONE 汽车芯片服务平台,助力上游满足车规标准,保障下游供应链安全,进一步实现中国汽车芯片的全面自主可控。

欢迎垂询

解释说明

* 文中提及数据源自网络,数据更新以官方发布为准

* 文中部分内容及图片来自网络,如侵删